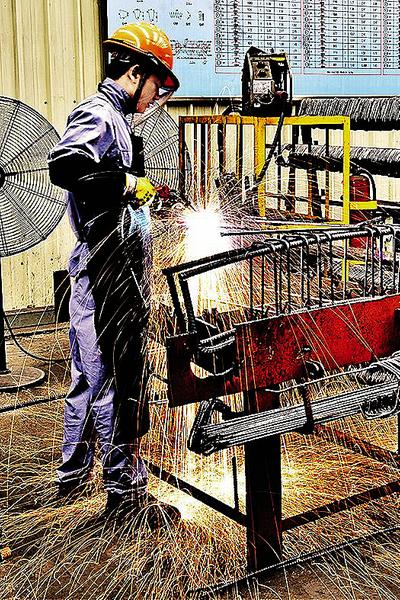

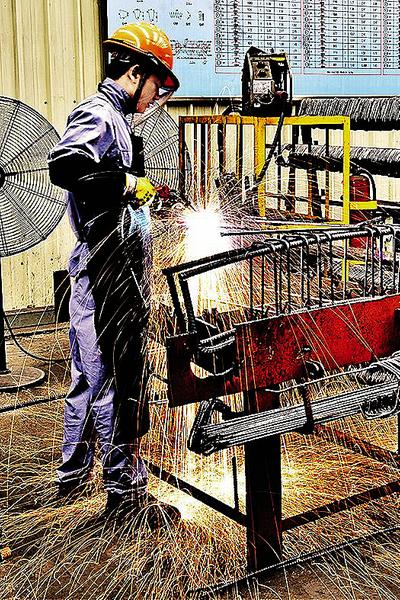

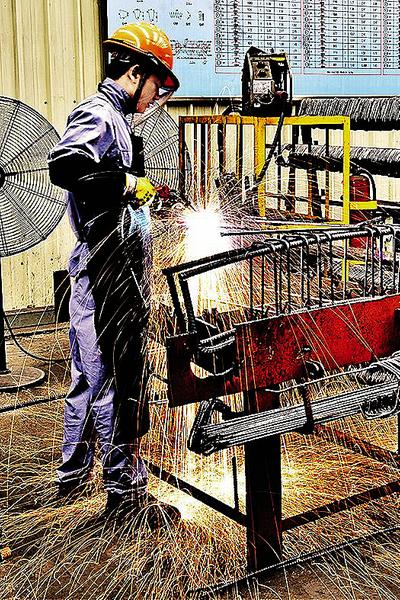

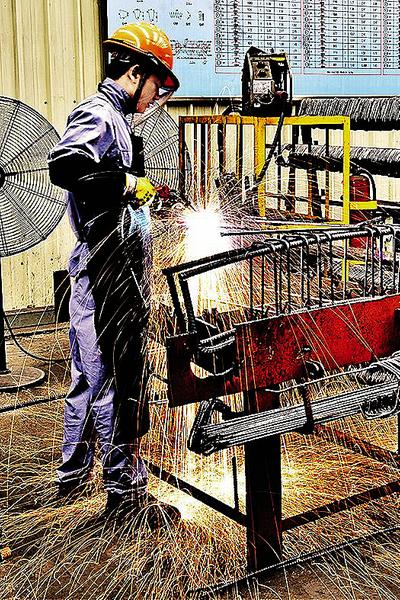

管片钢筋笼焊接。

管片钢筋笼焊接。

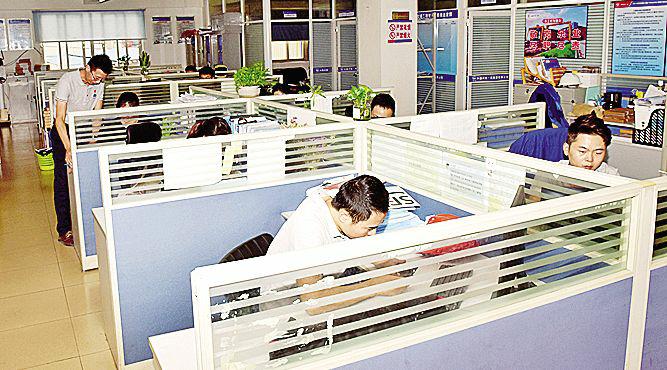

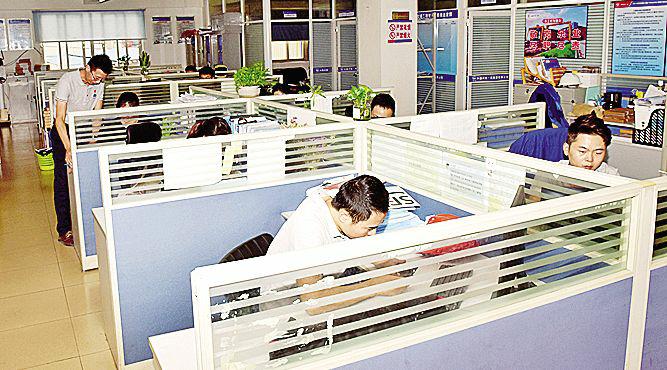

员工办公区域。

员工办公区域。

管片厂厂长向金峰(右)检查钢筋笼间距。

管片厂厂长向金峰(右)检查钢筋笼间距。

管片生产一片繁忙。

管片生产一片繁忙。

清理模具的女工看到记者照相,一脸的灿烂。

清理模具的女工看到记者照相,一脸的灿烂。

管片模具检查、修理。

管片模具检查、修理。

管片钢筋笼加工。

管片钢筋笼加工。

管片隐蔽工程验收。

管片隐蔽工程验收。

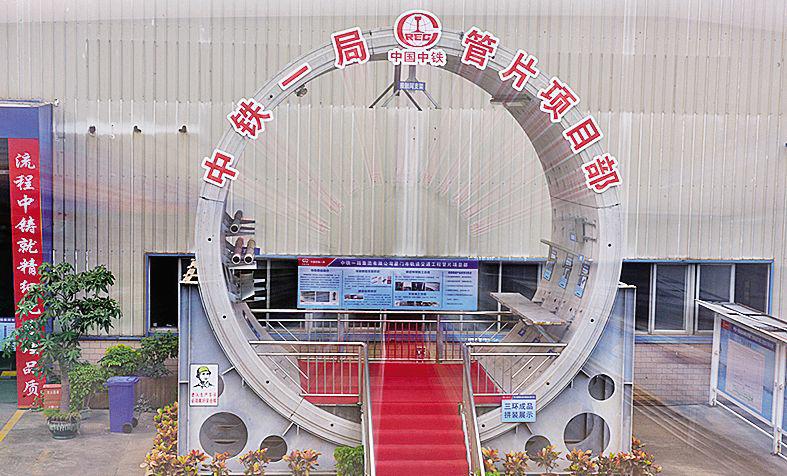

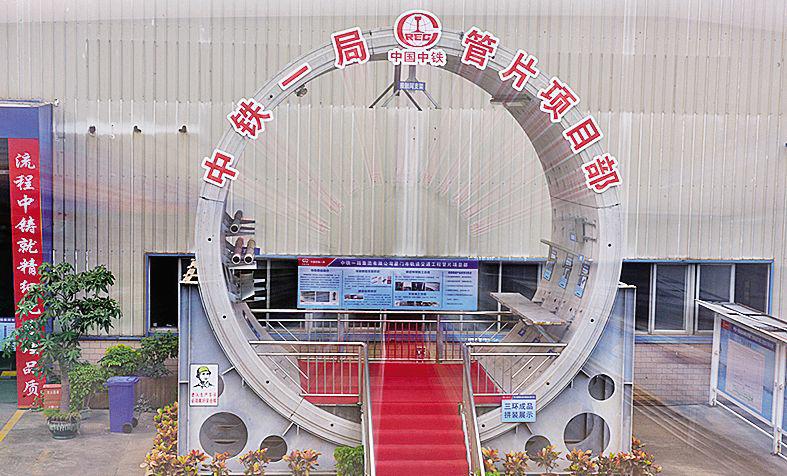

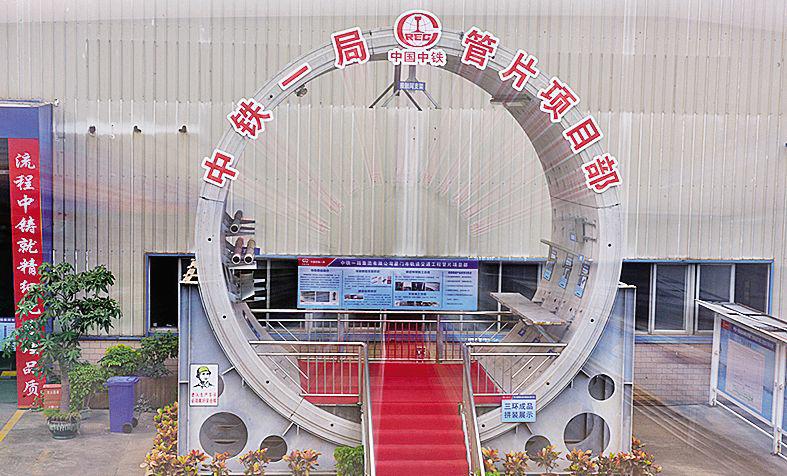

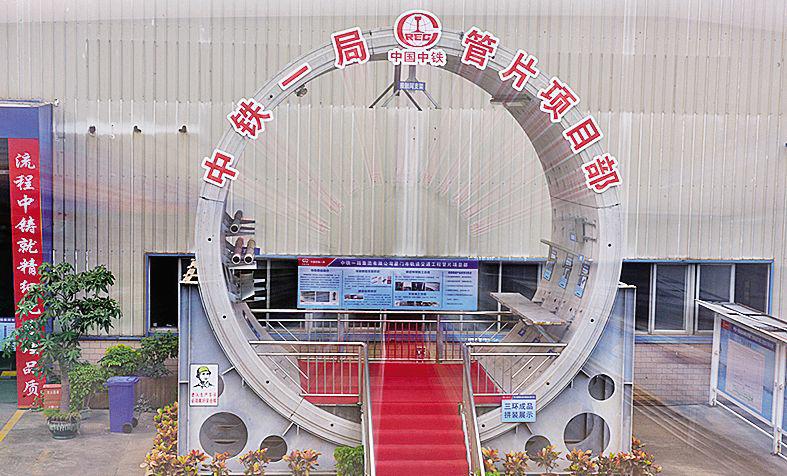

管片成品拼装。

管片成品拼装。

ERP系统人脸识别。

ERP系统人脸识别。

管片钢筋笼入模。

管片钢筋笼入模。 “万事开头难。”似乎就是考验向金锋的。担任厦门公司厦门市轨道交通工程管片厂厂长的他,在“蛰伏”四、五个月后颇有“一鸣惊人”之举:建成投产的管片厂实现了“管理智能化、加工自动化、生产工业化、控制数字化”的“四化”管理目标,并且以优质的产品质量和先进的管理模式赢得了国家住建部专家的高度认可。

那么,管片厂的“四化”是如何实现的?或者说,向金锋团队在“蛰伏”期都干了些什么?抑或,向金锋遇到什么难题了?

首先,破解建厂难题。作为厂长的向金锋,自1997年参加工作以来,在桥梁公司从见习生干起,直到厦门公司翔安南路项目部生产副经理,再到2015年10月担任厦门市轨道交通工程管片厂厂长,从建造业到制造业的转变,也就是转向工厂化生产,先要借鉴东莞的大工厂的先进管理经验,也参观了其它的管片厂,向他们学管理、学技术。当时,包括向金锋在内的管理团队,对管片没有任何概念,什么“吊装孔”,什么“标准块”,连名称都搞不清,但是,他们从零开始,一步一步学习、摸索,掌握了管片生产技术、生产工艺。另一方面,为了拿到“建厂”许可证,向金锋拿着相关文件到福建省建设管理部门反复协商,据理力争,才将属于工业制造的管片生产许可证拿到。

第二难,是探索、研究生产方案。管片生产工艺包括钢筋加工、混凝土浇筑、脱模养护、成品检测四大类,以及钢筋下料、钢筋弯制、半成品堆放、骨架焊接、骨架入模、预埋件安装、混凝土浇筑、管片粗收面、管片细收面、芯棒拔除、管片精收面、覆盖入蒸养窑、管片脱模、管片编码、管片转运、浸水养护、堆码喷淋、试验检测、现场拼装十九道工序。管片厂是租用厦门一家工厂旧厂房。在有限的面积里,这十九道工序生产线如何配置?模具怎么摆放?所有生产环节的每个数据,包括时间、耗材、费用、环保等都要进行采集、分析,利用BIM技术进行一步一步模拟演练。诸如管片钢筋笼绑扎需要多少人、多少台模具?管片钢筋笼焊接需要多少人?管片混凝土浇筑时间?乃至4台桁吊碰撞演练等等,得出具体数据才能确保整个生产线正常运转。这就形成了“四化”目标。向金锋说:最经典的是我们进场都一个月了,啥事没干,就是模拟、演练。公司领导催问都干啥了?我回答是方案一直在论证。

那个时间,黄宗兴、卢池、洪振辉、柯书怀四位年轻人天天加班加点,运用BIM技术动态演练。最终,管片厂采用先进的“3+2”管片全自动流水生产线,生产线由2条作业线和3条养护线组成,可摆放12套模具。生产线采用可编程逻辑控制器自动化控制,可任意选择作业线与养护线进行配套运转。生产线最高日产能可达35环。

第三难,管理模式不适应,这是进入试生产后发现的。因为管片厂管理人员都是初次接触管片生产,而且都是从建筑业转行而来,习惯于一个单元一个单元单独作业。工厂化生产,每道工序环环相扣,属于高节拍的相互关联的整体,流水线施工,当一道工序出现问题,整条线都得瘫痪。因此,从管理角度讲,必须让管理人员包括工人把整个工序的流转搞清楚,工序环节打通,每个人都要知道自己要做什么,要和大家协调一致,同频共振。

因此,向金锋提出了“ERP+MES工控管理系统”。这是一套全新的智能工控管理系统。ERP系统是指集信息技术与先进管理思想于一身,以系统化的管理思想,为企业员工及决策层提供决策手段的管理平台。MES是面向制造企业车间执行层的生产信息化管理系统。管片厂的柯书怀和洪振辉两人联合其他企业共同研究开发的管片预制ERP信息化管理系统。这套系统实现从原材到生产加工、再到出厂供应的管片预制全过程智能化管理,覆盖整个管片生产过程管理和质量控制,包含“车间人事管理、管片生产信息化管理、质量验收信息化管理、生产流水线管理、堆场管片库存管理、物资材料管理、管片出厂跟踪”等。

由此,引出了“管理智能化、加工自动化、生产工业化、控制数字化”的“四化”目标。

管理智能化。利用ERP系统收集的各项数据,并协调整条地铁线,建立统一的BIM模型。利用BIM模型对接业主、盾构施工方、管片生产方、原材供应商,方便管片厂有效地预判工程进度,合理安排生产,减少资金占有率和赶工等经济浪费,实现利润的边际效益。以BIM的信息化平台和ERP的信息化管理平台相结合,通过ERP与BIM技术集成,实现5D项目管理,一切的数据采集都通过“部件模型”驱动,即通过实体部件完成驱动所有项目业务发生,同时接口到ERP系统,形成及时、准确的初始数据。大大提高了生产过程中的信息化程度,简化了工人在各工序间的配合,减少了管理人员的重复工作。管片生产过程的各工序检验,均由ERP管理系统统一完成和记录,质检人员通过手持机设备对各个工序进行检查和记录,根据相关规范的要求进行检查,对不合格产品及时整改和落实,质量检查员每班汇报当班质量检查结果及存在问题,对发现的质量问题提出相应的整改措施,并安排整改责任人和整改时间,严格把控质量关,确保工程质量合格率达到100%,争创优质工程。

这套管理系统在2016年10月住建部标准化观摩中获得了厦门政府及轨道集团业主等相关各方的好评。其成果包含:预制构件生产全生命信息追溯及二维码标识,预制构件的数据采集及展示系统,包含生产计划、控制、物资、成本等在内的后台操作系统;管片厂BIM模型。

加工自动化。一是钢筋加工自动化:管片厂不断引进高科技自动化设备、勇于研究、不断创新和自主研发,实现管片生产高度自动化、机械化加工,保证钢筋下料加工精度和安装精度、提高生产效率和成品保护。二是管片流水线自动运转:“3+2”管片全自动生产流水线,采用PLC自动控制,可实现无人干预自动运转生产。三是管片运输线自动运转:管片运输线是自主研发的创新型自动运输系统,减少管片出车间入池吊装次数,有效保护成品。四是混凝土自动振捣密实:每块模具均配置四个高频附着式气动振动器,这种振动衰减小,振幅达最大值,使水泥砂浆迅速的液化,密集地填充粗骨料间的间隙,排出气体,使管片混凝土在短时间内达到高效振实的效果,同时可以取得绝佳的外观质量。

生产工业化。一是钢筋骨架生产:按生产流程依次设置原材堆放区、钢筋下料区、半成品堆放区和钢筋骨架焊接区。每个区域由固定工种及人员进行生产加工,实现钢筋骨架加工作业人员定点、定任务的工业化生产。二是管片流水线生产:管片流水线按设定好的固有节拍流转,作业人员只需在各自工位完成本道工序作业内容后等待下一块模具的运转到该工位。

控制数字化。一是管片生产数字化控制:利用ERP信息化系统配套硬件设施实现管片生产管理、加工过程、试验检测、出厂供应等一系列生产过程信息数字化,建立管片生产大数据,为生产计划编排、出厂供货保证、生产质量监控、成本分析等项目管理工作提供基础支持。包括管片生产数字化仪器,即管片生产管理一体机、工作人员人脸识别、管片生产信息录入、电子标签信息关联、纸质标签打印;手持管理终端,即质检员登入、电子标签信息读取、生产工序与检验信息记录。二是实时监控系统:全厂区建立24小时实时监控系统,实现管片生产质量、安全和进度的集中管理和监控。三是混凝土生产数据上传:混凝土生产与福建省建设工程检测信息监管系统对接,实现混凝土生产数据实时上传,接受建设主管部门和建设单位的监督。四是混凝土试块数字标签:采用二维码生成打印机对混凝土试块进行粘贴标注,能够快速浏览管片混凝土试块详细信息。

在管片厂正式投产后,“四化”的威力得以发挥。管片厂的ERP+BIM技术运用课题:《管片盾构预制厂建设及生产BIM技术应用》获中铁一局科技成果银奖。

2016年住建部组织了一场观摩会后,便责成厦门市编制预制管片的生产标准化管理手册,厦门市轨道公司要求管片厂参加编写。这是否可以理解为住建部变相地要求由管片厂编写?

啰里啰嗦了一大推,管片厂是干什么的?

厦门公司厦门市轨道交通工程管片厂,总占地面积约为100亩。2015年10月开工建设,2016年3月建成试生产。书面语是:管片厂致力于服务厦门市轨道交通工程盾构隧道的建设施工,为盾构隧道工程施工提供优质的盾构管片和充足的后方供应保证;俗话就是:管片厂承接的管片预制任务有厦门市轨道交通2号线一期土建施工3标段、3号线过海段通道工程、3号线土建施工2标段和4号线土建施工3标段。管片规格有1.2米、22913环,1.5米、4158环,共27434环盾构管片,预制、供应工期为2016年3月至2019年7月。截至目前,2号线3标管片预制任务已完成,3号线过海段管片预制将在年底前完成。

管片厂厂区整体规划为生产区、库存区和办公区三大功能区,配有多种钢筋数控加工设备、管片全自动流水生产线、一条混凝土生产线、管片运输线、高精度管片钢模具等主要生产硬件设施和质量检测设备,具有完善的质量、环境、安全和信息化管理体系。主要拥有国内先进的机械设备数台,自动焊接机器人、全自动钢筋棒裁切断机、自动弯箍机、全自动管片生产流水线,自主研发的机械设备有管片自动收面机、管片回转运输线、空中翻转机、管片预埋槽道固定装置等,从而减少人力的投入,推进机械化施工,以智能化作业代替人工作业。

采访时,向金锋介绍说:建设工程施工质量控制是建设工程质量管理的重要任务之一,它贯穿于建设工程项目决策阶段和实施阶段的全过程,牵涉到建设工程施工质量保证体系的建立和运行、施工质量的预控、施工过程的质量控制和施工质量验收各方面各环节的工作。只有认真把住每个环节按质量要求严格控制它,才能建造出高质量、高水准的工程。

仅就混凝土质量的研究、探索、提升,就使管片厂耗时5个多月。管片厂从混凝土塌落度数据、控制气泡的数据就采集了300多组,上千张图片比对、分析。我们知道,混凝土除了水泥、石子、沙子等母材外,还有缓凝剂、减水剂、早强剂、引气剂、消泡剂等各类添加剂。添加剂的试验时,先锁定一个参数,结合其他变量打出一组,这就要多少组?利用添加剂消除气泡,要引消结合,是先消后引还是先引后消,是15分钟之前引还是15分钟之后引,就要不停地调试。每一组出结果需要48小时,还要等28天强度期,56天的耐久性期,不断摸索,反复研讨,直到2016年8月份打出200多环,达到没有气泡、表面很光滑时才算总结出一套准确的配合比。但这还是基础资料。

混凝土质量控制还有就是母材的变化等,不确定因素特别多。比如沙子里的淤泥残量等也是影响混凝土表面的光滑度;混凝土的密实度也不能仅仅停留在振捣的水平上,还要和混凝土拌和程度结合,混凝土表面看上去很干,但振动棒震动又很快液化,达到石子不能往下沉,浮浆不能上来,砂石还不分离的目标。如果浮浆上来了,很容易造成表面裂纹,抗渗性能就差,成品就不合格。向金峰说,这些标准,国家规范里没有规定,但是我们自己要有。自我加压才能拓宽生存空间。

俗话说得好:良好的开端是成功的一半。到2016年8月,管片厂正式生产,先后有住建部、福建省、厦门市的观摩、学习不断,不仅为厦门公司暨管片厂,也为厦门市赢得了不少荣誉。管片厂当年的信用评价加了5分。

向金锋认为,这些成绩的取得与厦门公司的领导、要求分不开。他说,建厂时,公司领导要求:你们管片厂就是一个摇篮,要培养一批人才,要把钱拿回来。这些要求现在都实现了。

管片厂连续三年是厦门公司的先进集体;向金锋本人已连续三年获得中铁一局及厦门公司先进个人称号。

(本报记者 王冬生 通讯员 牛艺潼)

(本版照片均由本报记者王冬生摄)

管片钢筋笼焊接。

管片钢筋笼焊接。

员工办公区域。

员工办公区域。

管片厂厂长向金峰(右)检查钢筋笼间距。

管片厂厂长向金峰(右)检查钢筋笼间距。

管片生产一片繁忙。

管片生产一片繁忙。

清理模具的女工看到记者照相,一脸的灿烂。

清理模具的女工看到记者照相,一脸的灿烂。

管片模具检查、修理。

管片模具检查、修理。

管片钢筋笼加工。

管片钢筋笼加工。

管片隐蔽工程验收。

管片隐蔽工程验收。

管片成品拼装。

管片成品拼装。

ERP系统人脸识别。

ERP系统人脸识别。

管片钢筋笼入模。

管片钢筋笼入模。