近年来,中铁一局新运公司高度重视梁场建设,加速推进数字企业和智慧绿色工地建设,围绕“一局制梁”品牌提升,依托重难点工程,自主研发了8项智慧梁场关键技术及其他相关领先技术,在促进核心品牌工装设备升级的同时,加快了公司由传统施工企业向数字化、科技型企业迈进的步伐。

西康高铁长安梁场位于陕西省西安市长安区鸣犊街道向阳村,占地149亩,承担着西康高铁1标范围内416孔简支箱梁预制和架设任务,梁场配置钢筋整体绑扎台座3个、制梁台座7个、大型搅拌站2座、双层存梁台座42个,月最大生产能力达42孔,最大存梁能力84孔。

自2022年9月进场以来,长安梁场以“精品工程、智慧长安”为主题,全面提高西康高铁箱梁预制施工水平。利用物联网、信息化、智能化等技术,以“箱梁预制钢筋工程、箱梁模板工程、箱梁预制混凝土工程、预应力张拉工程、箱梁管道压浆工程”为“智能建造”技术,以“存梁台座智能沉降监测系统、箱梁预埋支座板检测系统、箱梁场智慧管理系统”为“智慧管理”核心(简称“5+3”数智管理体系),聚焦箱梁预制智能建造全过程。

智能建造

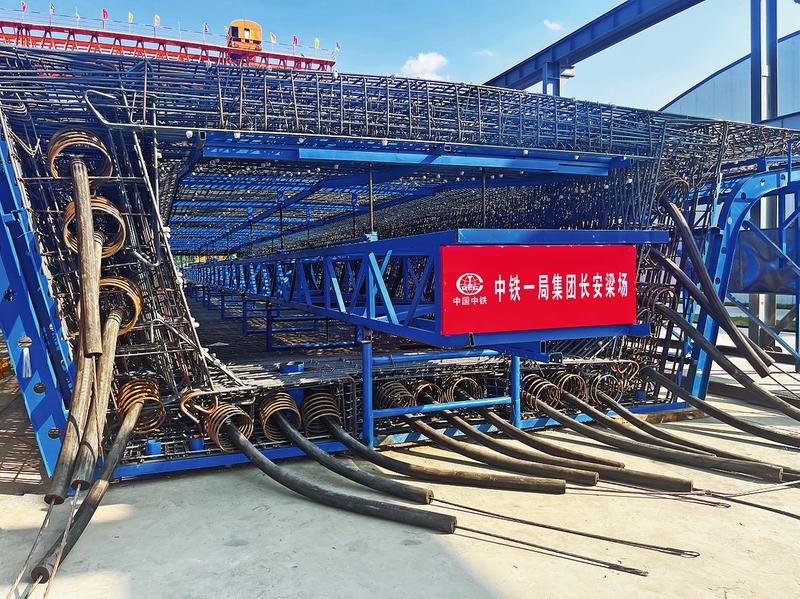

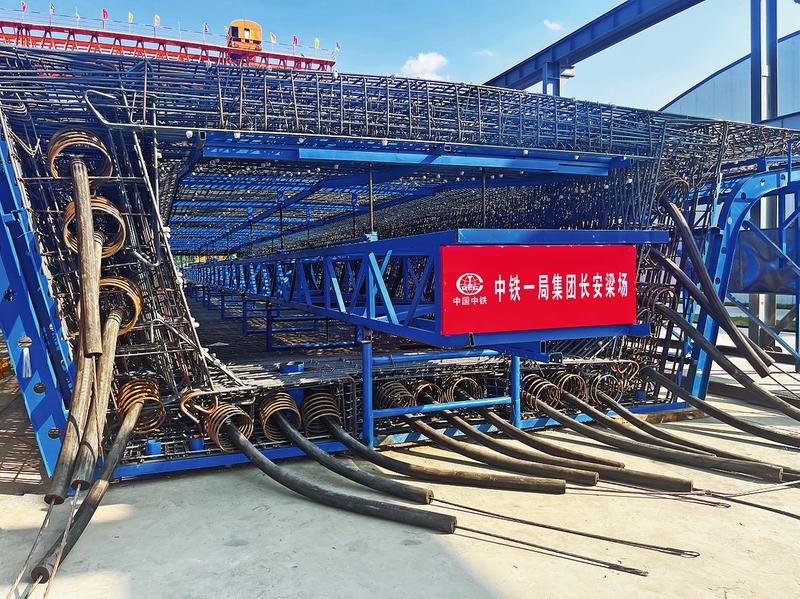

箱梁预制钢筋工程

钢筋车间配备了“竖墙钢筋自动焊接扒渣+弯曲+抓取焊接一体化工作站”“预应力定位网加工”“装配式钢筋绑扎胎卡具”“新能源钢筋运输小车”等数控自动化设备,钢筋加工均为自动化上料、剪切、调直和弯曲,整个过程流水线作业,实现钢筋加工各环节全部自动化,提高钢筋加工精度和效率。

其中“竖墙钢筋自动焊接扒渣+弯曲+抓取焊接一体化工作站”的使用,使桥面竖墙钢筋弯制合格率达100%,加工误差2毫米,有效解决了竖墙钢筋弯曲变形问题,绑扎完成后的防护墙线性顺直美观,提高了防护墙施工时全桥线型美观;预应力定位网加工采用定位网焊接机器人,定位网片采用机器人自动焊接,加工误差不大于2毫米,钢筋绑扎胎卡具设定位网片定位杆,绑扎误差≤5mm,均高于验标规定。

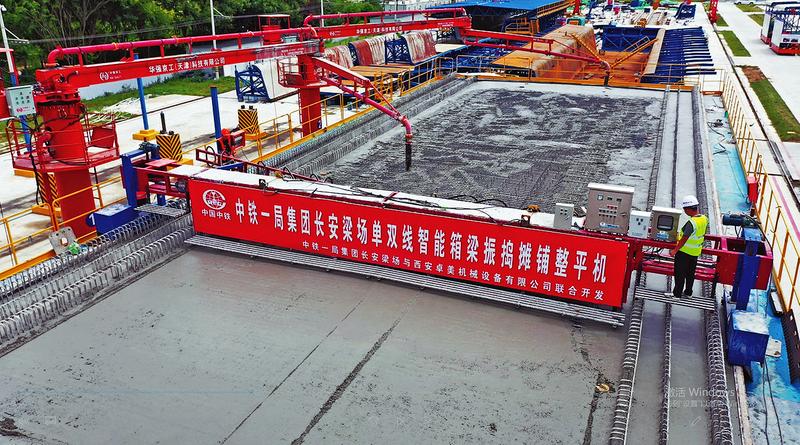

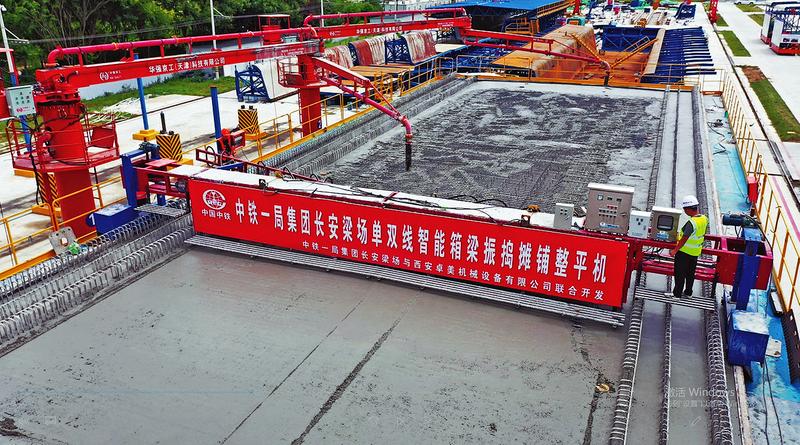

箱梁预制混凝土工程

桥面混凝土浇筑采用自动抹平振捣一体机,该设备具有自动振捣和抹平作用,可有效控制桥面混凝土浇筑速度和线形坡度、排水通畅,梁体外观色泽均匀无缺陷;梁体桥面采用蓄水养护、腹板内外侧采用喷淋养护、底板采用浸水养护,喷淋养护安装温度、湿度采集装置,养护系统根据混凝土表面温度和湿度控制喷淋养护开启时间,有效保障了梁体混凝土养护质量。

另外,混凝土标准养护室设可视化外监控窗口,将墙面换装成透明玻璃、改变了以往必须打开养护室大门、关闭加温加湿后方可进入室内查看具体雾化养护情况、造成温湿度流失的弊端,确保混凝土试件养护环境满足要求;同时增设电子监视屏,通过显示屏能够滚动显示养护室内温度、湿度、试件摆放具体位置,实时显示养护试件剩余时间等信息,待试件养护到期后自动提醒试验信息,确保混凝土试件按时试验。

箱梁模板工程

为确保箱梁外观质量梁体混凝土浇筑采用1:1钢模板配置,箱梁浇筑完成后有效减少了模型拼装次数,模板接缝错台控制在1毫米内,高于验标2毫米要求。

端模拆除时通过自动液压装置缓慢脱模,消除了人工拆模造成缺棱掉角,有效提高了拆模后的梁体棱角完整率达100%,可有效提高梁体棱角完整,提高梁端混凝土外观质量;内模采用整体式液压钢内模,安拆采用自走行系统,可减少100T门吊吊装频次,减少大型吊装安全隐患和模板变形,有效提高箱梁内腔混凝土外观质量。

箱梁管道压浆工程

箱梁终张拉后48小时内完成管道压浆,采用真空辅助压浆,具有压浆数据统计、自动生成压浆记录、压浆数据可上传工程管理平台,智能压浆台车实现接灰、抽真空、双压浆泵及智能操作系统功能。同时采用钢碗+密封圈通过螺栓与锚具之间安装密封罩装置,该装置可有效保障管道真空度和压浆密封性,有效提高管道压浆质量。

另外,根据验标要求,箱梁封锚前需对锚穴全表面进行凿毛处理,露出的新鲜混凝土面不低于总面积的75%,封锚完成后需对梁端面的底板和腹板表面满涂防水涂料厚度为1.5毫米。梁场采用智能凿毛和喷涂机器人,对锚穴进行智能凿毛处理,消除人工凿毛造成的不合格情况,有效保障了凿毛效果和防水涂刷质量。

预应力张拉工程

箱梁预应力张拉采用智能张拉系统,实行双控制措施,施工过程中实时显示张拉力和伸长值等数据,当数据出现异常及时报警提醒或自动停止张拉,张拉数据可上传至工程管理平台,有效地保障了张拉力和伸长值的准确性;张拉台车采用绿色新能源电动车,千斤顶起升及定位采用遥控操作,人工作业平台设置自动起降平台,极大节约人力,减少安全隐患。

箱梁终张拉完成后,经24小时检查合格后,采用智能钢绞线切割机器人进行钢绞线切除,该机械臂具有自动对位和调整切割长度,消除人工操作安全隐患和误差,钢绞线切割外露长度35毫米,切割处整齐误差2毫米。

智慧管理

存梁台座智能沉降监测系统

该系统采用云台摄像机360°图像扫描,在存梁支墩上粘贴测量标识,通过对测量标识的图像扫描,利用云台摄像机+AI识别技术实现对存梁支墩的水平位移和竖向位移的测量,测量误差0.5毫米,测量频次可根据存梁工况进行设置,当沉降和位移量超出设计值后会自动报警推送,主管技术人员收到报警后及时进行应急处理。

箱梁预埋支座板检测系统

为确保支座安装平整度等相关参数达标,梁场自主研发国内首台支座板自动检查系统,通过专业仪器加机械臂等方式自动检测支座板、防落梁板等预埋件的螺栓孔间距、外形尺寸、涂层厚度、平整度等,检测精度可达0.01毫米,规避了人工检测带来的误差,确保梁体支座安装100%合格。目前生产前的所有箱梁,梁体预埋支座平整度和螺栓间距合格率100%。

箱梁场智慧管理系统

该系统可实时反馈制、架梁进度信息、实现信息化全过程管理,包含生产调度指挥中心、在预制进度管控、设备维保系统、智能监测系统、大型设备安全监测系统、运架梁安全管理、质量控制、物资管理、平台操作APP九大功能。特别在箱梁预制方面,支持总体施工计划,年度、季度、月度施工计划,根据施工计划实现每片箱梁工序进度、当前工序状态,根据实际施工进度自动生成生产任务推送到班组、车间,并支持远程控制智能设备工装进行作业保障生产工期。

截至目前,长安梁场已预制箱梁21孔,各项施工生产任务正在有序推进。下一步,长安梁场将积极推进标准化建设,以工装保工艺,以工艺保质量,以智能建造为基础、智慧管理为核心,全力打造西康高铁箱梁预制精品工程,为西康高铁建设百年品质工程贡献一局力量。(通讯员 段冰涛 徐光 李创新)